目前,我国燃煤锅炉烟气脱硫技术可分为四类:

(1)燃烧前控制-原煤净化;

(2)燃烧中控制-流化床燃烧(CFB)和炉内喷吸收剂;

(3)燃烧后控制-烟气脱硫;

(4)新工艺(如煤气化/联合循环系统、液态排渣燃烧器)。其中主要采用燃烧后烟气脱硫工艺。烟气脱硫则以湿式脱硫工艺作为主流。

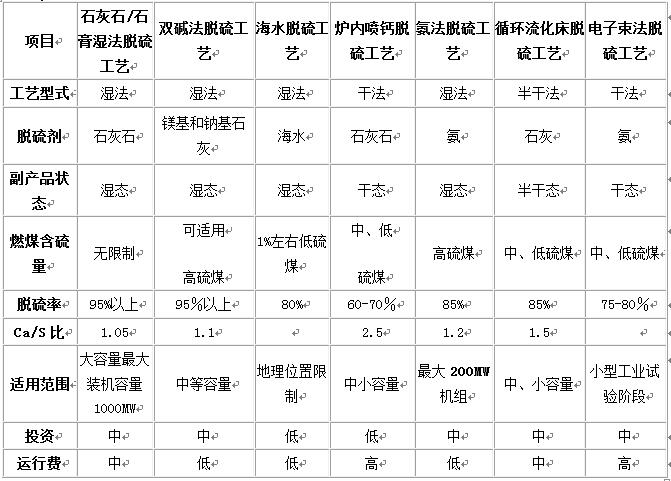

下面就这几种脱硫方法做一简单比较:

由上表可以看出:

石灰石一石膏湿法脱硫工艺具有在大型发电机组上应用的业绩,适用范围广,不受燃煤含硫量与机组容量的限制;脱硫效率高,一般可达95%以上,技术成熟、应用广泛,可以满足本工程脱硫率的要求;脱硫吸收剂石灰石可用汽车运至电厂,其脱硫副产品石膏在德州地区可以综合利用。近年来湿法脱硫技术有较大的改进,占地面积有所减少,造价有所降低。

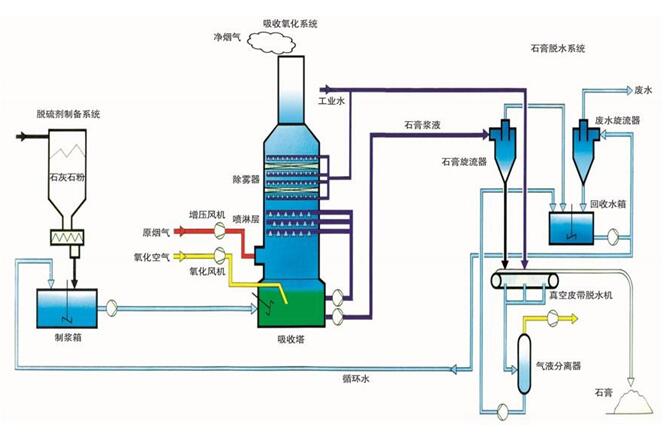

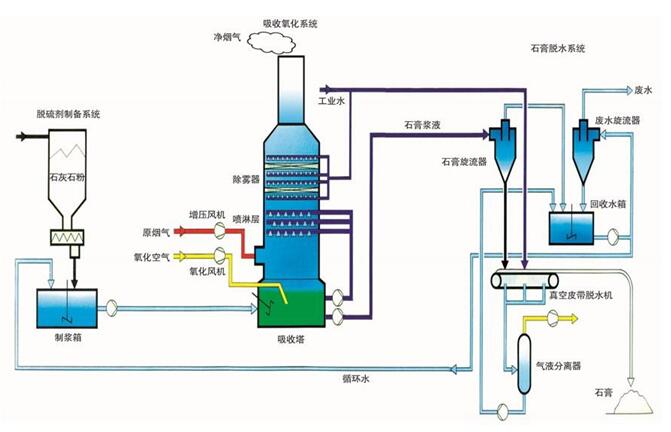

1系统基本工艺流程

湿法脱硫的技术可根据脱硫剂的不同分为石灰石(石膏)湿法脱硫、镁法脱硫、氨法脱硫、海水脱硫、双碱法脱硫等多种工艺。本技术方案拟采用石膏法,喷淋旋流板脱硫塔对烟气进行脱硫处理。烟气脱硫工艺采用钙碱法,以专用脱硫剂为吸收和反应剂对烟气的硫化物分解吸收,而转化为中性盐石膏,使其达到脱硫的效果。

烟气由引风机送入湿式脱硫塔脱硫,脱水除雾后排放。脱硫过程生成的亚硫酸钙浆液经氧化池氧化成硫酸钙,再由浓缩池浓缩提高浓度后进入过滤机,过滤出二水硫酸钙即脱硫石膏,滤液大部分返回石灰乳制浆系统制浆,少部分处理后排放。脱硫石膏可直接外售给水泥厂作为辅料,也可作为石膏板厂的生产原料,或制成石膏砌块,实现脱硫产物的综合利用。

脱硫所采用的脱硫除尘塔板具有特殊孔形和分布,它既是一种很好的气液传质设备,又是一种极好的除尘设备。当烟气通过该塔板时,烟气被高度分散,并与亚硫酸钙浆液间强烈搅动,气液之间有很大的接触面积,因而能将前级除尘器中未脱除的细尘润湿和捕集,并将SO2脱除。

脱硫过程反应原理

1)SO2+H2O→H2SO3吸收

H2SO3的分解:

H2SO3 ←→ H+ +HSO3-。(低pH值)

HSO3- ←→ H++SO32-。(高pH值)

2)HSO3-的氧化:

HS03-+0.5O2 ←→ SO42-+H+

3)CaSO4的形成:

CaCO3+2H+ ←→ Ca2++H2O+CO2

SO42-+Ca2+ ←→ CaSO4

4)石膏的形成:

CaSO4+2H2O ←→ CaSO4·2H2O

吸收塔中的pH值通过注入石灰石浆液进行调节与控制,一般pH值在5.5-6.2之间。系统反应原理示意图见下图。

4.石灰-石膏湿法脱硫设备参数表

序号 | 设计与施工内容 | 说明 |

1 | 脱硫塔主体 | 包括塔体、喷淋装置、除雾装置 |

2 | 水循环系统 | 包括管路、管件、化工泵 |

3 | 脱硫液制备系统 | 包括粉料仓、布袋除尘器、螺旋输送机、石灰乳搅拌罐、石灰乳泵及浆液输送系统 |

4 | 脱水系统 | 包括液下泵、板框压滤机以及其他辅助设施 |

5 | PH值自动控制系统及自动加料系统 | 实现自动控制、自动加料、自动运行系统 |

6 | 电气控制系统 | 自动控制 |

7 | 烟气管路 | 前接风机引出的管路,后接脱硫塔 |

5.技术特点

1.采用亚硫酸钙脱硫技术从理论上解释了、实践上解决了双碱法湿法脱硫的结垢问题,能保证运行的可靠性;

2.脱硫塔采用了特殊的脱硫部件及脱水除雾装置,既能保证95%以上的脱硫效率,又能脱除烟气中剩余细尘,能确保烟气达标排放;

3.脱硫塔结构合理,操作弹性范围大,能适应较大的负荷变化和燃料情况的变化,满足今后不断提高的环保标准;

4.整个脱硫除尘系统阻力小,压降低,全系统压降小于1000Pa,大大减少了引风机的功耗;

5.脱硫塔塔体采用钢砼结构,塔内部件为316L,防腐层采用玻璃钢防腐,耐磨性能好,寿命长;

6.可根据用户要求对脱硫产物进行了氧化处理,最终产物为脱硫石膏,可以综合利用,变废为宝。石膏滤液用于制备石灰乳,全系统无二次污染;

7.脱硫剂采用传统的石灰,价格低廉,运行费用低。常用的脱硫剂中:石灰价格约500元/吨,氧化镁约650元/吨,纯碱约3000元/吨,火碱约3500元/吨;

8.引风机置于脱硫除尘设备之前,避免引风机带水和粘灰;

9.脱硫液PH值采取自动控制,确保系统稳定运行;也可根据用户要求,采用不同的控制方式;

10.采用螺旋加灰机自动加灰,保证了加灰均匀,降低了工人劳动强度,无二次污染;

11.采用高效的旋流板除雾器,脱水效率高,阻力小。